身处于被高科技包围的时代,支撑着我们过上智能,高质量的生活水平质量当然少不了晶振元器件对科技的支持,用自己小小的身体发挥着大大的能量,别看它是一颗小小的贴片晶振外观所影响,要知道正是因为小型越是能体现出它的价值,更何况在这个对智能产品越来越高要求的时代,成为一个合格的晶振产品需要几十多道严格的工序。

紧接着上篇文章所讲述的关于离子束分类以及原理和分类,接下来就该讲述一下离子束刻蚀。何为离子束刻蚀呢?

离子束刻蚀就是利用撞击效应和溅射效应,使高能离子轰击靶面,把靶材原子从靶表面去除的加工方法,也就是溅射现象。

1.离子刻蚀的物理过程

轰击靶材的离子与靶面相碰时,将足够的石英晶振动能传给靶原子,使得靶原子获得能量后,当其具有的动能能量超过靶原子的结合能,靶原子就可以摆脱原子间的结合能的束缚,从靶表面脱离,即溅射出来。实际上靶原子是在经过几次级联碰撞后才会逸出,

在这些碰撞中,靶原子不断进行能量交换,在能量交换过程中,也会有一部分能量因为电子碰撞和电荷交换而损失掉。为此,靶原子要摆脱原子间结合能的束缚逸出靶表面,就必须具有比原子间的结合能大很多的动能能量。这个动能能量的大小就被称为能量阈值,通常为0~30eV,只有当靶原子与离子碰撞过程中获得的动能能量超过这个阈值时,才可以脱离靶表面,溅射出来。

并且靶原子的溅射率会随着阈值的增加而快速增长。结果表明[10],只有当阈值的能量达到100eV以上时,靶材才具有较好的离子刻蚀能力,当阈值能量超过300~500eV后,随着能量的增加,溅射率会慢慢趋于平稳。如果阈值能量达到100keV时,离子将不是在靶材表面进行碰撞,而是直接注入靶材深处,于是靶原子获得能量后也很难脱离靶表面,因此溅射率反而会随着能量的增加而下降,此时已属于离子注入加工。

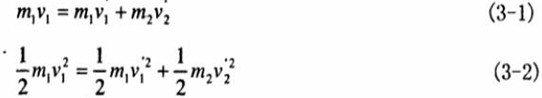

为了便于分析,可以将离子与靶原子的碰撞简化为最简单的两物体直线弹性碰撞问题[4]。这样根据弹性碰撞过程中的动量和能量守恒定律,则有:

然后可求得碰撞后离子与靶原子的速度分别为:

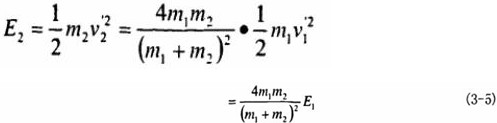

进一步可求得碰撞后离子传递给靶原子的能量为:

式(3-6)可以说明,入射离子本身的能量,会因为碰撞而以K= 的比例进行衰减,经过多次碰撞以后,入射离子的能量就会逐渐消耗结束靶原子与入射离子碰撞,获得能量以后,再与其他靶原子发生正对碰撞,出于原子的质量是相同的,所以能量可以从一个原子全部传递给另一个原子,但是因为实际碰撞时,入射离子与靶原子以及两个靶原子之间并不是正对碰撞的,因此,每次碰撞后所传递的能量比E2小很多。为此会产生多次级联碰,使得一个入射离子可以溅射出多个靶原子。

的比例进行衰减,经过多次碰撞以后,入射离子的能量就会逐渐消耗结束靶原子与入射离子碰撞,获得能量以后,再与其他靶原子发生正对碰撞,出于原子的质量是相同的,所以能量可以从一个原子全部传递给另一个原子,但是因为实际碰撞时,入射离子与靶原子以及两个靶原子之间并不是正对碰撞的,因此,每次碰撞后所传递的能量比E2小很多。为此会产生多次级联碰,使得一个入射离子可以溅射出多个靶原子。

2.离子刻蚀的溅射率

溅射率(溅射产额)是指被溅射出的总的靶原子数与入射离子数之比,即平均每个入射离子去除的原子数[13][14]。在实际应用中,经常用它来衡量溅射的效率,与以下因素有关:

(1)入射离子能量。入射离子具有的动能能量的大小,对靶材的溅射率有蒼直接的影响。首先,只有当入射离子的动能能量达到一定的能量阈值以后,才会使靶材出现有效的溅射,使得溅射率随着能量的增加而快速增加。其次,随着入射离子的动能能量增加,溅射率先是提高,当离子能量达到一定值后(约10ke左右),溅射率的增加量就会慢慢趋于平缓。当离子的动能能量继续增加时,溅射率反而会随着入射离子的动能能量的增加而下降。当入射离子的动能能量继续增加,超过100keV时,入射离子将直接注入靶材,也就发生了离子注入现象。

(2)入射离子的种类和靶材的物质种类。入射离子以及靶材物质的种类也会对溅射率产生明显的影响。

图3-5不同的靶材物质及不同的入射离子对溅射率的影响

a—Ar离子在400V加速电压下对各种元素的溅射率

b—不同的入射离子在45kV加速电压下对Ag的溅射率

如图3-5a所示,当Ar离子经400V加速电压加速后,轰击各种石英晶振,有源晶振材质的靶材时, 靶材元素溅射率由Ti的0.4很快上升到Cu的1.6,然后下降,再从Nb的0.5到Ag的2.6,接着继续下降,最后再从W的0.4上升到Au的2.0。从图中可以很显的看出,溅射率随着原子序数呈现周期性变化。并且最大溅射率是最小溅射率的7倍以上。

如图3-5b所示,各种离子经过45kV的高压加速后,轰击Ag靶表面时,靶原子的溅射率随着入射离子的原子序数的增加也呈现出周期变化。并且可以知道,当入射离子是惰性气体时,溅射率就会达到较高的水平。

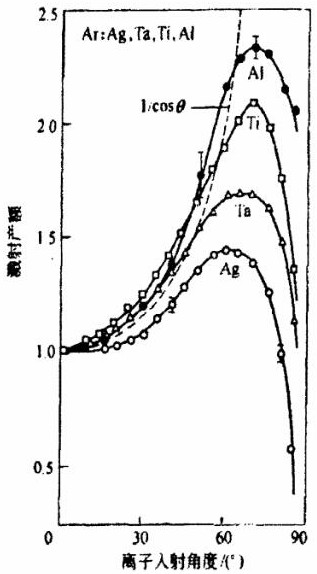

(3)入射离子的入射角度。如图3-6所示靶原子的溅射率随着入射离子的入射角度的增大而快速增大,变化曲线接近于l/cosθ。这是山于当离了的入射角度增大后, 使离子倾斜的射入靶材表面,此时离子只能入射到靶材表面很浅的地方和靶原子发生碰掩,传递能量。靶材浅层的靶原子获得动能能量后也容易脱离靶材表面而溅射出去。

但是当离子的入射角度大于·定值(e在80度左右)以后,靶原子的溅射率就会快速下降,这是因为角度过大,靶材会使入射离子发尘反射。

图3-6溅射率随着离子入射角度的变化

(4)靶材温度。图37表示的是氙(Xe)离子在45kV的加速电压下加速后轰击各种靶材时,靶原子溅射率随靶材温度的增加而变化的曲线。出此图可以看出,随着温度的上升,靶原子的溅射率先是保持水平,然后当达到一定值后,曲线迅速上升。这说明,在一定温度范围内,各靶原子的溅射率与靶材温度的关系不大。但是,当温度达到某一值后,靶原子的溅射率就急剧上升。这是因为当温度升高到一定值后,靶材中原子的石英晶体谐振器热运动变的异常活跃,使得原子间的结合力变弱,溅射的能量阈值随之降低的缘故。为此,在实际应用中,为了得到稳定的溅射率,必需同时对入射离子的动能能量和靶材的温度进行控制。